Hvad er de almindelige problemer med marine vindlasser, og hvordan kan man ordne dem?

2025.04.23

2025.04.23

Industri -nyheder

Industri -nyheder

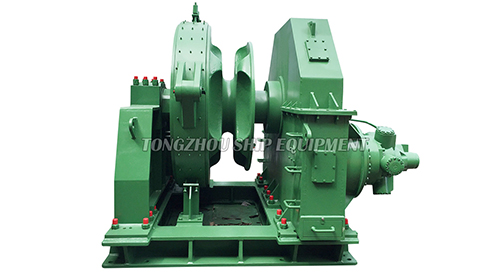

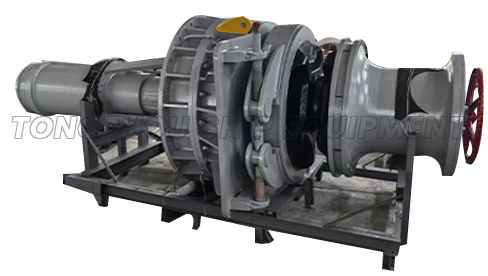

Marine Windlass ES er kritiske komponenter til forankring af sikkert fartøj, men alligevel står de ofte over for operationelle udfordringer i hårde marine miljøer. At forstå almindelige problemer og deres løsninger kan forhindre kostbar nedetid og sikre sikkerhed på havet.

1. Motoroverophedning eller fiasko

Årsag:

Kontinuerlig belastning fra at trække tunge ankre, spændingsvingninger eller utilstrækkelig ventilation kan føre til motorisk udbrændthed. Saltvandskorrosion forværres intern komponentnedbrydning.

Løsning:

Kontroller elektriske forbindelser: Bekræft spænding matcher producentens specifikationer (typisk 12V/24V/120V). Brug et multimeter til at teste for spændingsfald i ledninger.

Undersøg børster og lejer: Slidte børster reducerer ledningsevnen; Udskift dem, hvis de er under 1/3 original længde. Smørlejer med fedtfedt med havkvalitet.

Forbedre ventilation: Klar affald fra motorkølingsventiler. Installer en termisk overbelastningsbeskytter for automatisk at lukke strømmen under overophedning.

2. kæde/reb glidning eller fastklemning

Årsag:

Forkert justering mellem sigøjneren (kædehjul) og kæde/reb -links, slidte sigøjnertænder eller forkert kæde/reb størrelse forstyrrer grebet.

Løsning:

Matchkomponenter: Sørg for, at sigøjneren matcher kæden/rebdiameteren og karakteren (f.eks. DIN 766 vs. ISO 4565). Konsulter producentdiagrammer for kompatibilitet.

Smør bevægelige dele: Påfør antikorrosionsspray på sigøjneren og kædeprøven. Inspicér for slidte tænder - pålæg sigøjneren, hvis tænderne er afrundede eller revne.

Justig vindlasset: Brug et laserjusteringsværktøj til at sikre, at sigøjner, dækrør og kædeskab er i lodret/vandret justering.

3. hydraulisk væske lækager eller tryktab

Årsag:

Hydrauliske vindlasser lider ofte af tætningsnedbrydning, slange revner eller forurenet væske på grund af eksponering for saltvand.

Løsning:

Undersøg tætninger og slanger: Udskift O-ringe og hydrauliske slanger, der viser slid. Brug UV-resistente, oliebestandige slanger, der er klassificeret til marinbrug.

Skyl systemet: Tøm gammel væske og udskift med ISO 22 eller 32 hydraulisk olie. Installer et 10-mikronfilter for at fjerne partikler.

Kontroller pumpens ydeevne: Test hydraulisk tryk med en måler. Genopbyg eller udskift pumper, der opererer under 80% kapacitet.

4. Korrosion og galvanisk skade

Årsag:

Elektrolytisk korrosion fra forskellige metaller (f.eks. Rustfrit stålfastgørere på aluminiumshuse) fremskynder komponentfejl.

Løsning:

Isolere metaller: Brug dielektrisk fedt eller nylonskiver til at adskille forskellige metaller. Vælg i rustfrit stål i marin-kvalitet (316L) eller anodiseret aluminium.

Påfør beskyttelsesbelægninger: Spray elektriske komponenter med korrosionsinhibitor (f.eks. Boeshield T-9). For alvorlig korrosion skal du udskifte terminaler med tinnet kobber.

Installer offeranoder: Fastgør zinkanoder til vindlassbasen for at aflede galvaniske strømme.

5. Fjernbetjeningsfejl

Årsag:

Vandindtrængning, korroderede kontakter eller defekte solenoider forstyrrer trådløse eller kablede kontrolsystemer.

Løsning:

Vandtæt forbindelser: Forseglstik med silikone fedt og varmekrøbe-slange. Testafbrydere med en kontinuitetstester.

Undersøg magnetventiler: Rene oxiderede kontakter med elektrisk kontaktrenser. Udskift magnetventiler, der ikke "klikker på" under aktivering.

Opgrader til IP67-klassificerede kontroller: Installer vandtæt fjernbetjeninger for forbedret holdbarhed.

Forebyggende vedligeholdelsescheckliste

For at minimere fejl:

Månedligt: Inspicér sæler, smør bevægelige dele og testmotorudskiftning.

Årligt: Udskift hydrauliske filtre, tjek kæde/rebintegritet og kalibrer justering igen.

Post-storm: Skyl vindlasset med ferskvand og inspicér for øjeblikkelig skade.